新闻资讯

让您第一时间了解我们的最新消息

近年来,以使用SiC、GaN为主的第三代宽禁带半导体材料的功率模块越来越受到广泛关注;其具有高击穿电场、高热导率、高电子密度、可承受大功率等特点,非常适合于高频、高压、高温等应用场合,但正因其特性,对封装工艺提出了更高的要求,中恒微在这些新型功率模块上研究采用了新型互联方案以应对模块的各种严苛的应用场景。

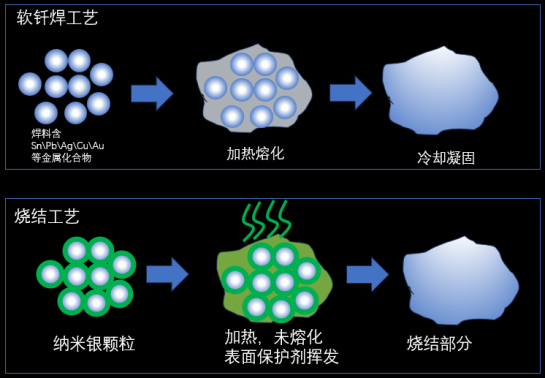

在传统功率模块中,芯片通过软钎焊接到基板上,而传统的软钎焊料熔点普遍低于300℃,当模块工作结温高于焊料熔点的60%时,焊接层的退化会加剧,超过熔点的80%时,会出现严重的热疲劳损伤,从而影响功率模块的电热传输性能,加剧了模块失效。然而,以SiC为代表的第三代半导体器件,可在250℃以上持续工作,传统的软钎焊料性能已经无法匹配。

银的熔点高达961℃,理论上能适配384.4℃以下的芯片结温应用环境(模块结温在低于40%的焊料熔点时,焊料层性质保持非常稳定)加上其高机械性能(>30MPa),高导热率(~240W/m·K)等特性,使得纳米银特别适合可靠性要求更高的功率模块的封装材料。

图示1:软钎焊与纳米银烧结过程对比示意图

为应对第三代半导体器件高功率密度及高服役温度的情况,经过长期研发,中恒微成功研发应用低温纳米银烧结工艺技术,具有良好的实际表现。烧结温度低至250℃,理论稳定服役温度达到384.4℃,无需压力辅助烧结,连接强度高,可替代传统的软钎焊料,且导电导热性能突出,大幅提高器件寿命,完美契合第三代半导体封装应用。

纳米银烧结的基本原理

纳米银烧结技术是一种利用纳米银膏在较低的温度下,加压或不加压实现的耐高温封装连接技术。常规银的熔点是961℃,当银粉末颗粒到纳米级别,熔点会显著降低,纳米银膏中有机成分在烧结过程中分解挥发,最终形成银连接层,烧结后的烧结层熔点又恢复到银的常规熔点,可满足模块产品在高温下正常使用。

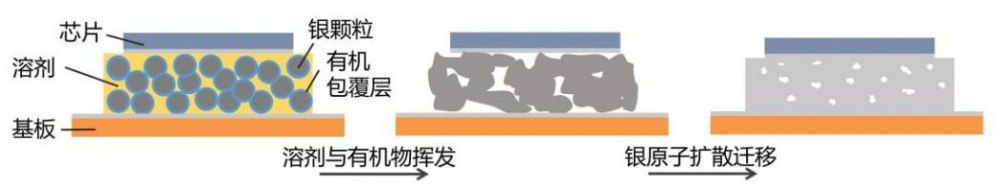

图示2:纳米银烧结原理示意图

“低温烧结、高温服役、高热导率、高连接强度”是纳米银烧结的主要优势。相较于传统的软钎焊料,纳米银可更有效地提高功率模块的工作温度及使用寿命。采用银烧结技术可使模块使用寿命提高5-10倍,烧结层厚度较焊接层厚度薄60%-70%,热传导率提升3倍。

图示3:中恒微无压纳米银烧结Z62模块贴装及X-RAY示意图

优势特点

01

低温无压烧结

02

可在200℃以上长期服役

03

可达50MPa以上的芯片粘接强度

04

热导率可达到330W/m·K

05

降低热阻和内阻,提升模块性能及可靠性

06

无铅无卤,符合RoHS规范

可靠性验证

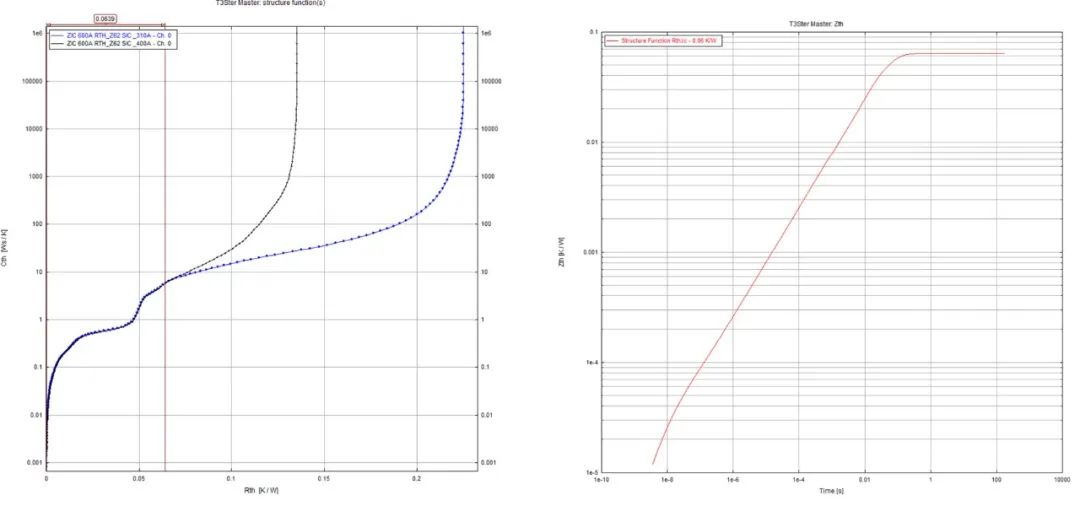

图示4:中恒微银烧结热阻测试,RTH=0.06 K/W

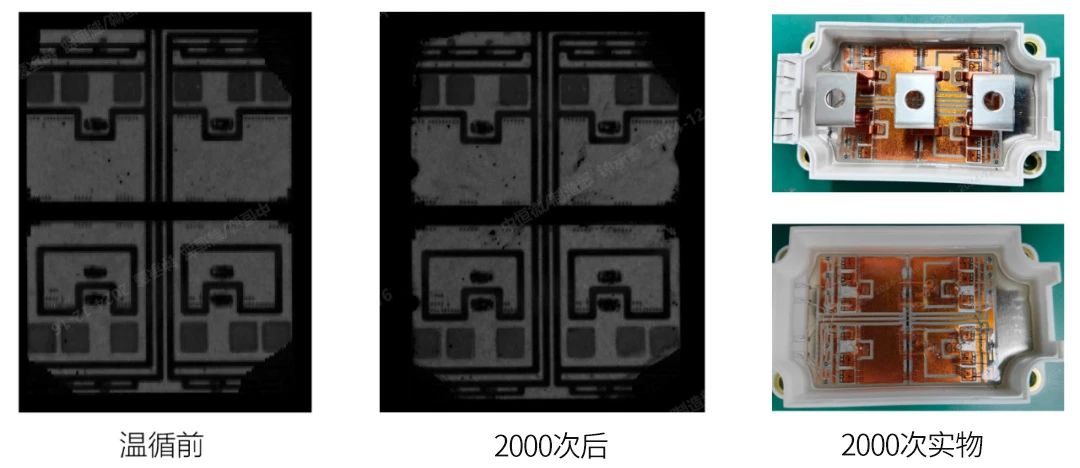

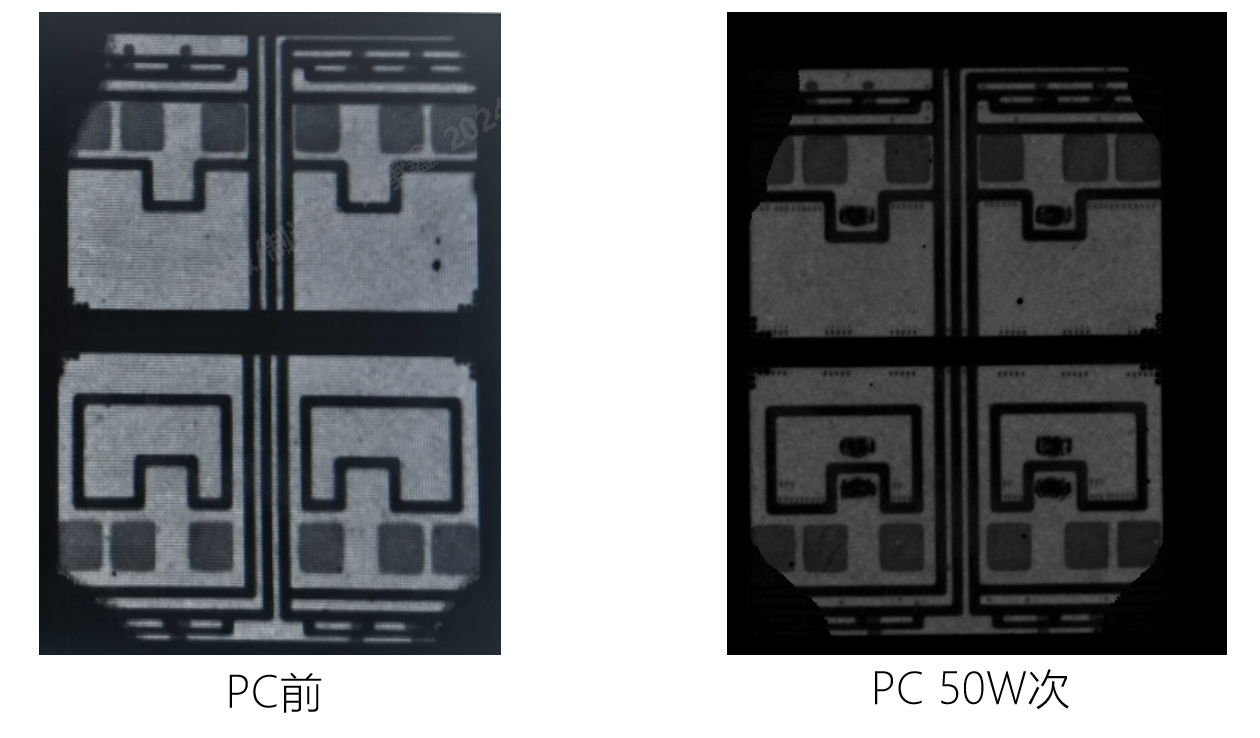

图示5:实验条件:-40℃/15min~125℃/15min转换时间<30s

图示6:Tj max:130℃,起始温度:30℃,ΔTj=100℃,ton=2s,toff=4s,500000cycles

结论:PC 50W次后声扫确认芯片烧结空洞基本没有增加。

芯片铜线键合技术

在功率器件开发技术中,功率模块正朝着小型化和高功率密度方向发展,互连技术是功率模块优异性能的关键因素。针对SiC功率器件封装的高性能和高可靠性要求,另一个重要的高可靠性先进互连工艺就是铜线键合技术。

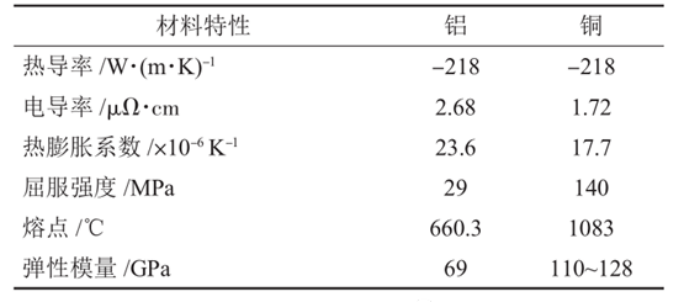

传统的Si基半导体芯片正面电极与外部互连采用的是铝线键合技术,由于铝线的再结晶温度低、电阻率高、屈服强度低等材料本身的局限性,这种连接方式并不能完全发挥SiC芯片的优势。相对于铝线而言,铜线比铝线的电阻率低,直径400um的铜线可以承受直流约32.5A的电流,比铝线的载流能力提高了71%。而且铜线热导率比铝线高,散热性能更好。铜线键合能够增强键合工艺的可靠性,特别是对高功率密度、高效散热的SiC功率模块,铜线键合能够有效提升其功率循环能力和可靠性寿命。

图示7:铝、铜材料特性对比示意图

基于铜线的优良特性,以及铜线本身存在的硬度问题,中恒微通过不断研发,开发出两款适用于芯片表面铜线键合的互联技术。

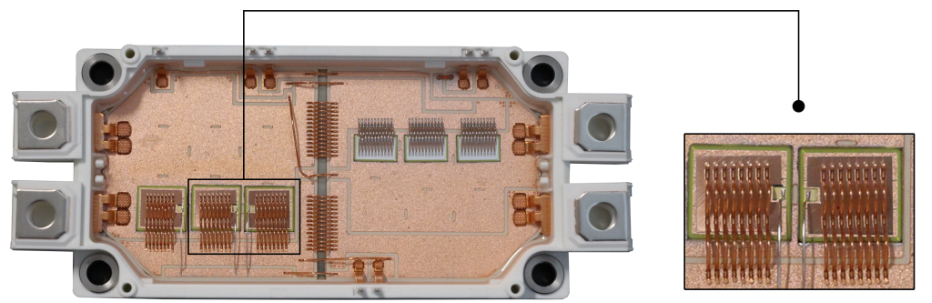

采用银烧结技术辅助,将固定尺寸的铜片烧结至芯片表面,以满足铜线键合技术(12mil-20mil)

图示8:芯片表面烧结及铜线键合技术示意图

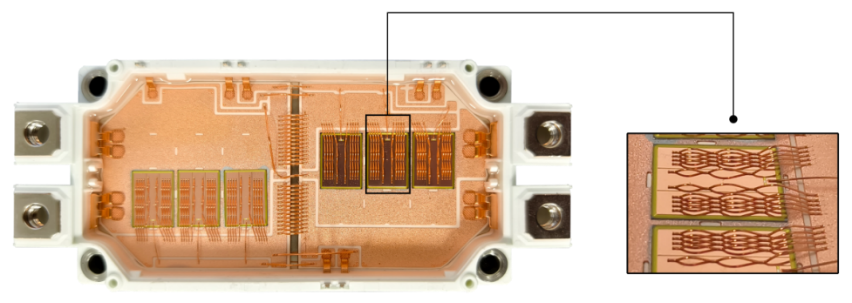

采用芯片表面铜化技术,在芯片表面电镀一定厚度的铜箔,以满足铜线键合技术(12mil-15mil)

图示9:芯片镀铜及铜线键合技术示意图

铜线键合优势

01

导热导电率和可承载电流更大

02

更好的散热性能及更高的额定功率

03

抗拉强度更大、延伸特性更好

04

具有优异的球颈强度和较高的弧线稳定性

05

有效降低电阻、减少产热,大幅提高器件可靠性和性能

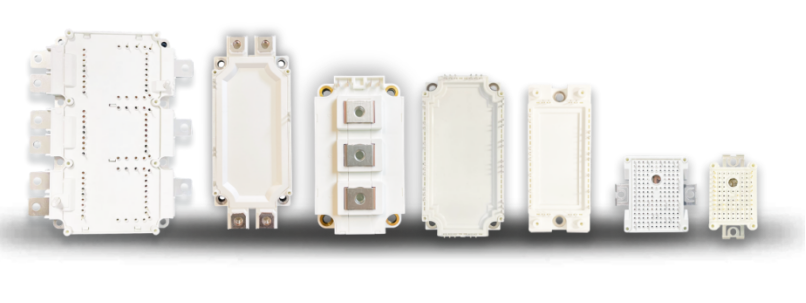

针对市场上对于高可靠性连接技术的需求,中恒微将逐步推出采用无压纳米银烧结和铜线键合技术的SiC系列功率模块,电压等级为1200V,导通电阻覆盖2mΩ-22mΩ,可应用于电动汽车、智能电网、轨道交通等领域。

产品特点

01

低导通电阻

02

低开关损耗

03

低杂散电感

04

高可靠性

05

高短路耐量

06

高功率密度

07

应用领域