新闻资讯

让您第一时间了解我们的最新消息

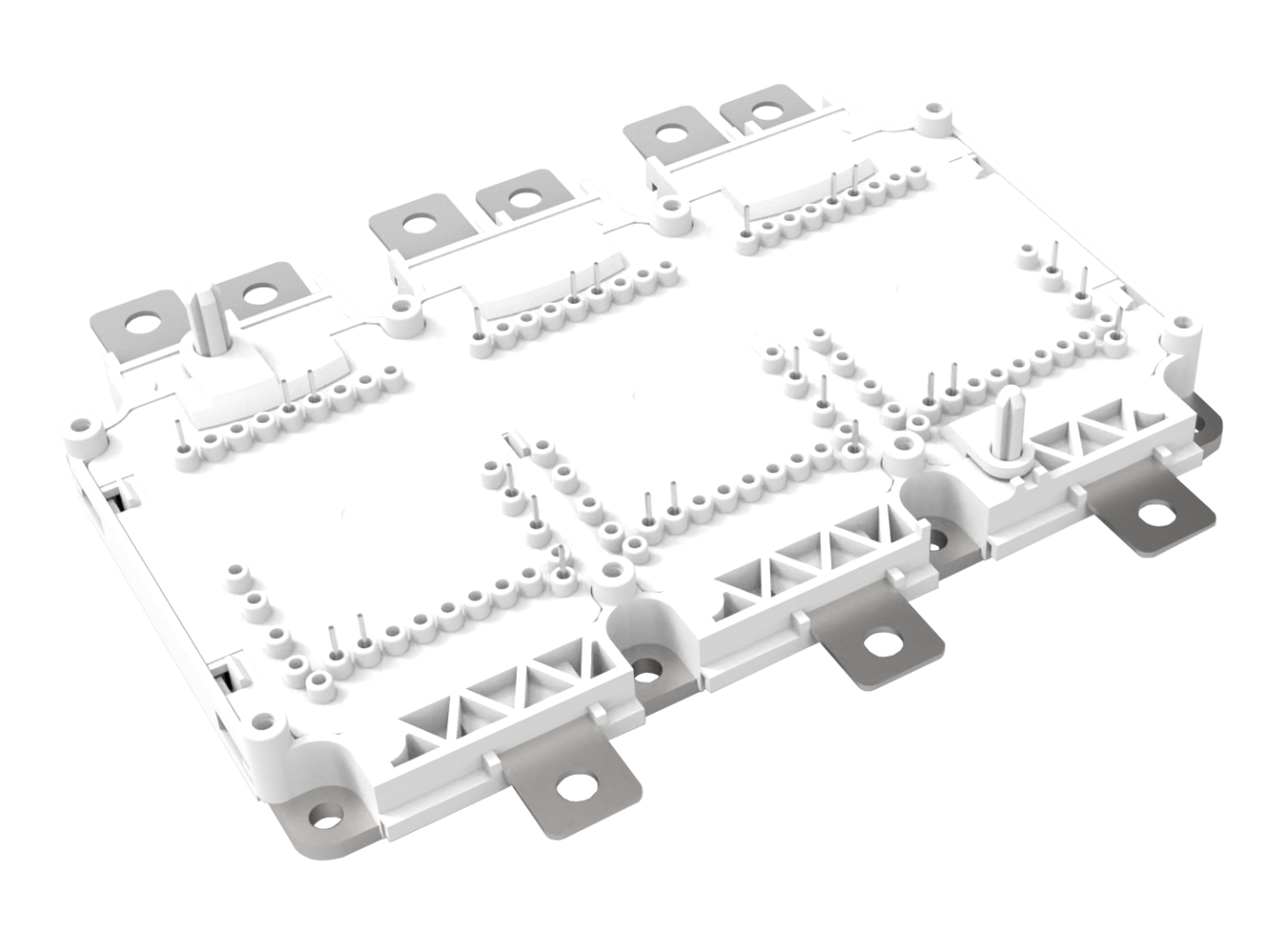

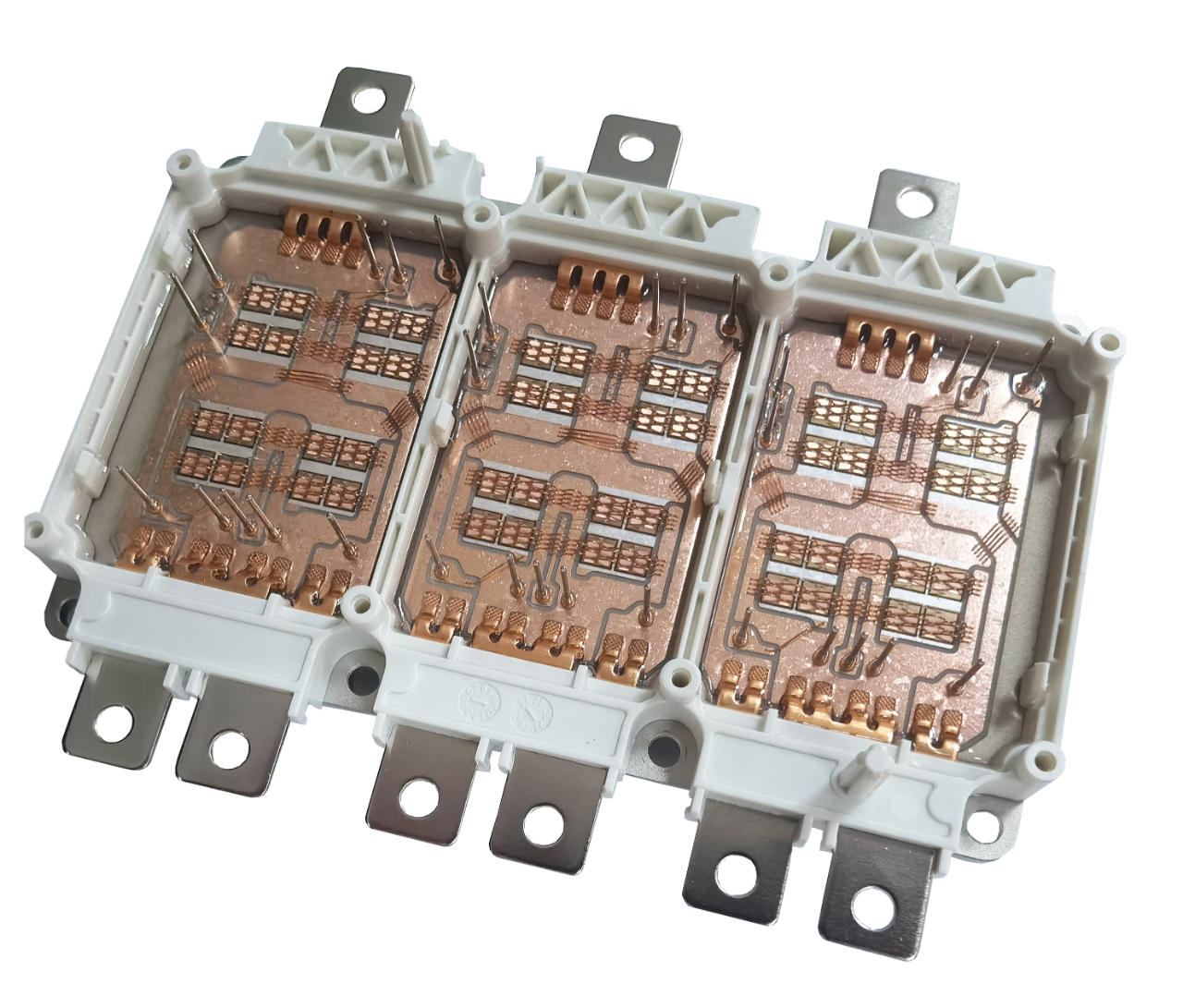

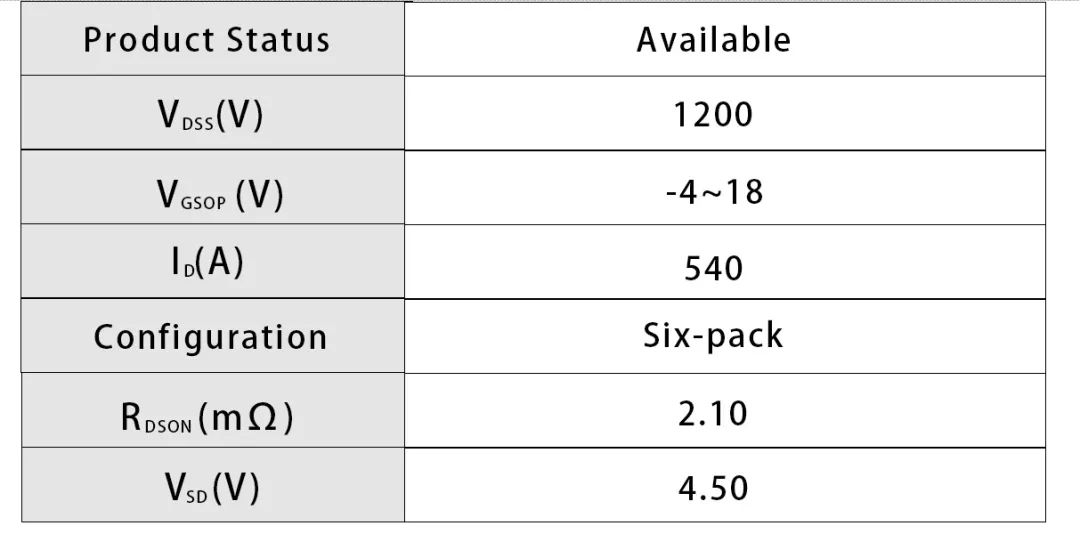

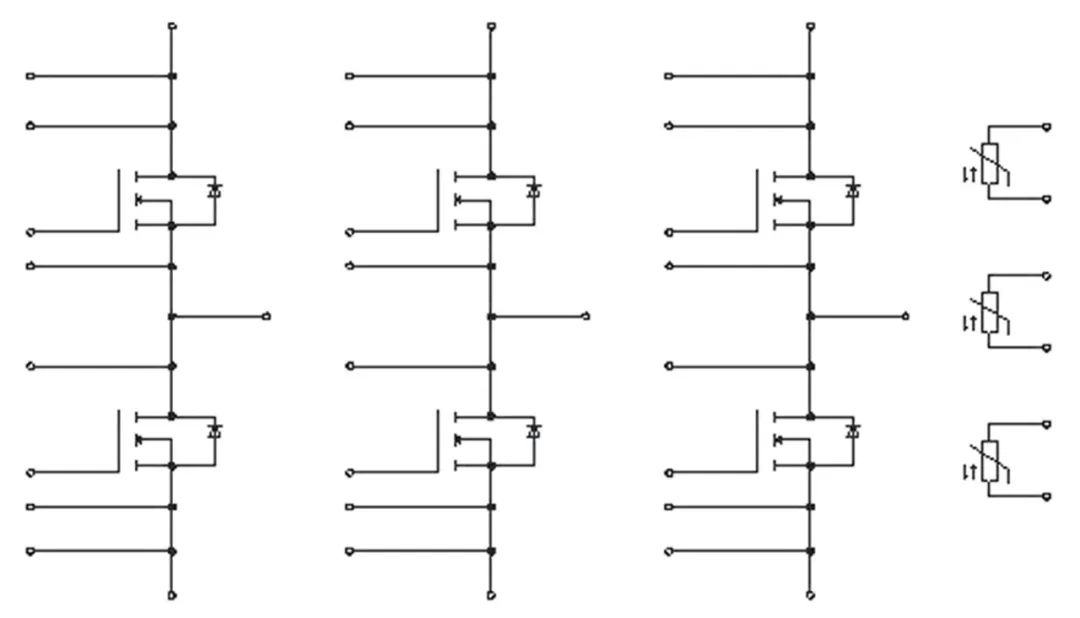

随着全球新能源汽车产业加速迭代,SiC 功率模块的普及应用进程也随之开启,这对功率模块的能效与安全性提出了更高要求。中恒微基于在 SiC 功率器件领域的长期深度投入,发布新一代适配于新能源汽车的Drive Z3(HPD)封装 SiC 功率模块新品6H002E120T1P。产品采用三相六单元电路拓扑,电压为1200V导通电阻为2.1mΩ,深度集成了纳米银烧结、铜箔超声波焊接、铜线超声波键合以及NTC 温度传感器、Si3N4 AMB覆铜陶瓷基板、直接液冷Pin-Fin散热器等先进工艺,为新能源汽车动力系统提供了可靠的解决方案。

01

产品特点

01

低开关损耗

02

低导通电阻

03

高开关速度

04

Tvjop=175°C

05

铜线键合

06

纳米银烧结

07

端子超声焊工艺

08

集成NTC温度传感器

09

封装设计兼容市面主流产品

02

工艺介绍

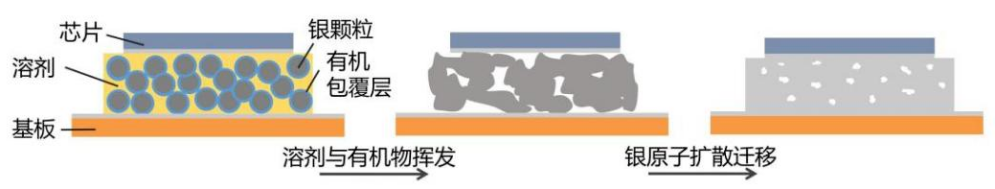

纳米银烧结工艺

中恒微半导体采用的低温无压纳米银烧结技术,烧结温度低至250℃,具备50MPa以上的芯片粘接强度,热导率可达到330W/m·K,可在200℃以上环境长期服役。呈现“低温烧结、高温服役、高热导率、高连接强度”等特性,与传统工艺相比,可将模块使用寿命提高5-10倍,烧结层厚度较焊接层厚度薄60%-70%,热传导率提升3倍,显著优化了热管理性能与连接可靠性。

纳米银烧结示意图

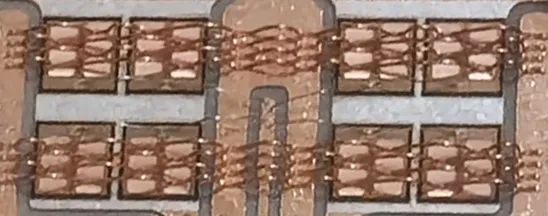

芯片铜线键合工艺

中恒微拥有2款芯片铜线键合技术,方案一采用银烧结技术辅助,将固定尺寸的铜片烧结至芯片表面,以满足铜线键合技术(12mil-20mil)。方案二采用银烧结技术辅助,将固定尺寸的铜片烧结至芯片表面,以满足铜线键合技术(12mil-20mil)。具备更好的散热性能、更高的额定功率、更大的抗拉强度、更好的延伸特性,产品的导热导电率和可承载电流更大,能有效降低电阻、减少产热,大幅提高器件可靠性和性能。

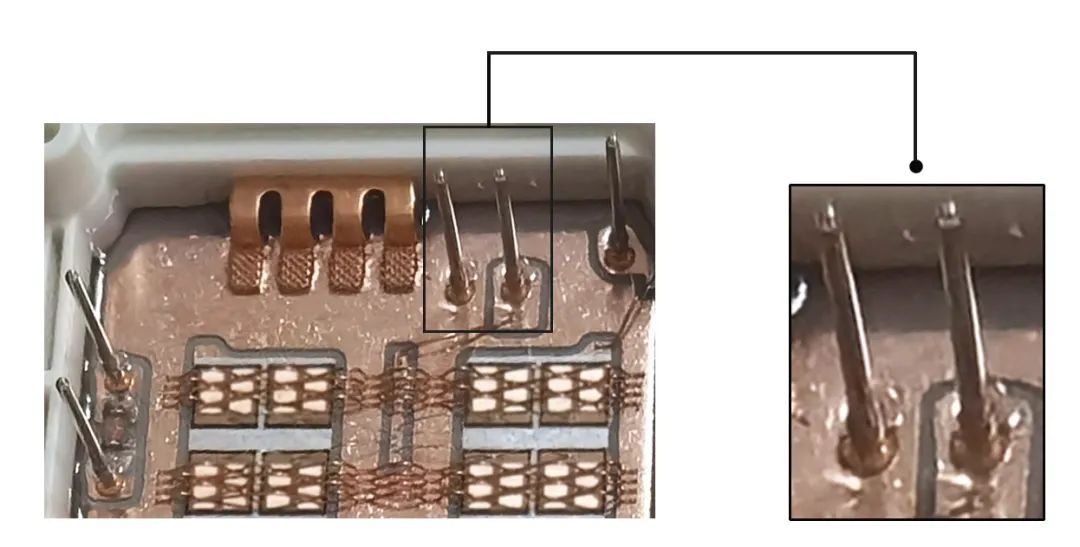

端子超声波焊接工艺

端子超声波焊接工艺,通过高频机械振动使金属表面产生塑性变形并实现原子间结合,相比传统焊接方式,可降低约 30% 的寄生电感,有效减少信号干扰与能量损耗。经该工艺处理的功率端子,在车辆频繁启停、高速行驶等动态工况下,仍能确保功率模块稳定工作,大幅提升车辆动力响应速度与系统整体运行效率。

端子超声波焊接示意图

03

产品参数

应用优势

01

高可靠性

02

高转换效率

03

降低系统体积

04

成熟灵活,适用于中大型功率应用

05

应用领域

01

新能源乘用车

02

新能源商用车